Hochpräzise Messtechnik ZEISS: Optische, taktile & CT-Lösungen für industrielle Anwendungen

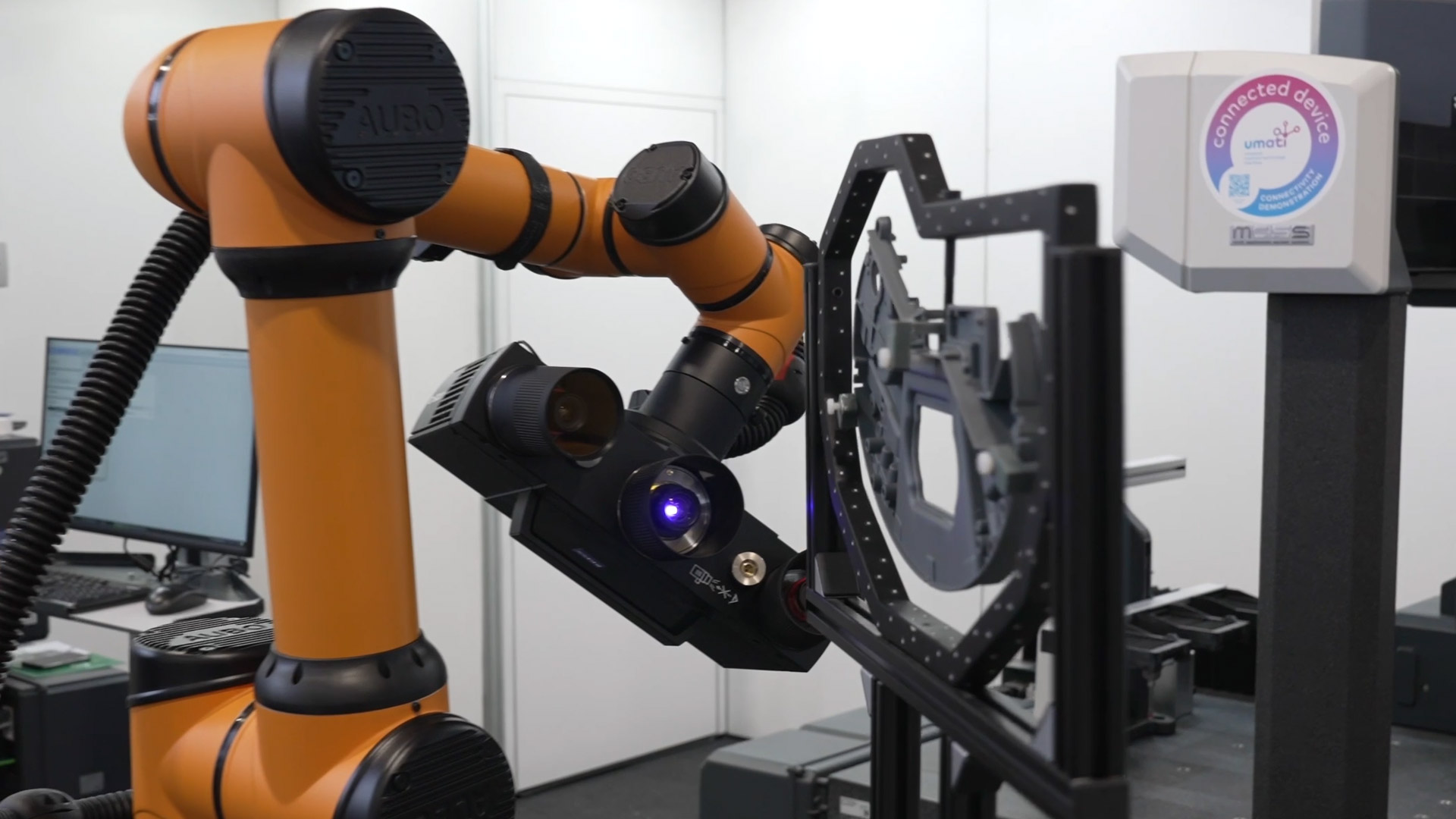

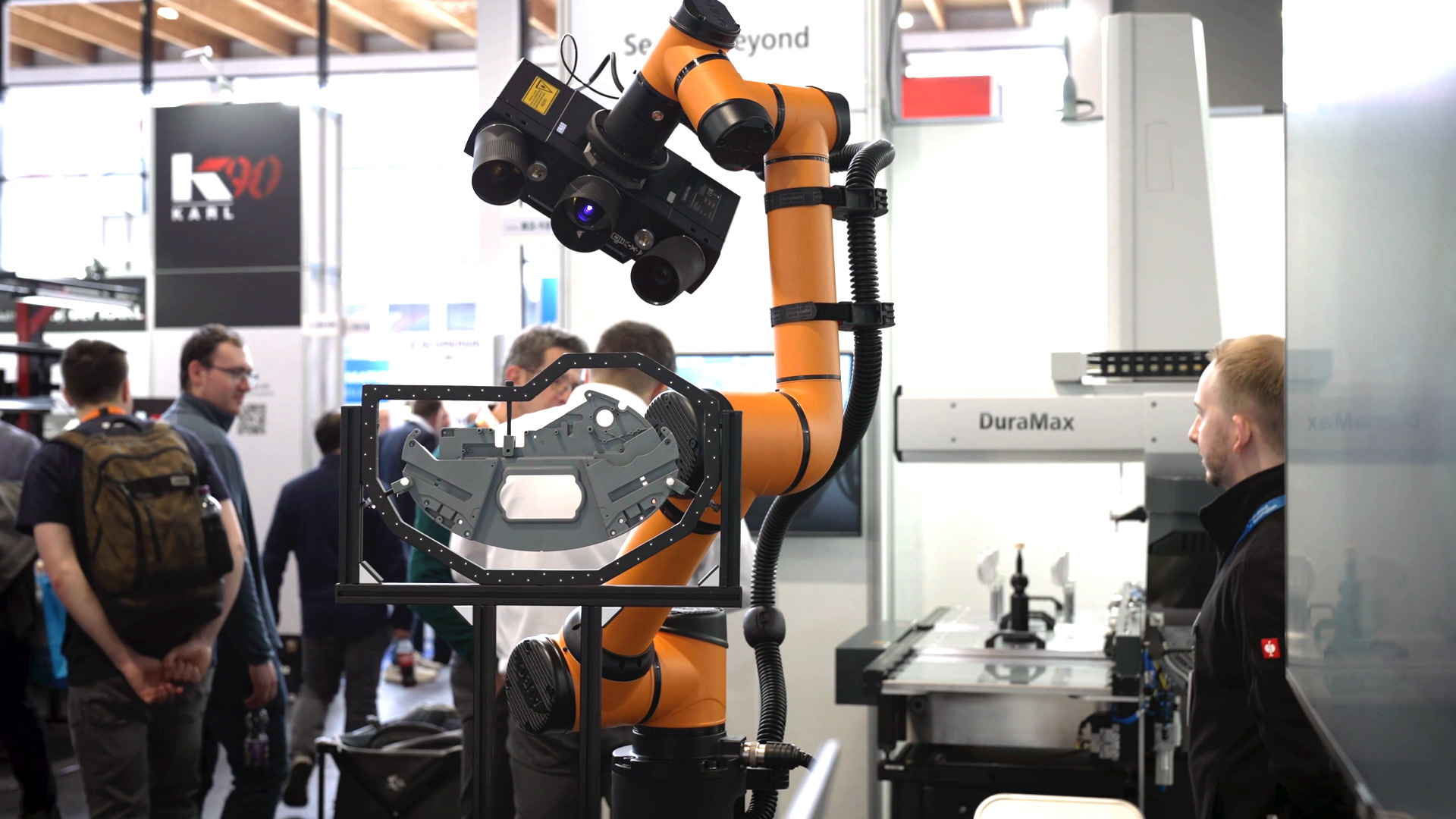

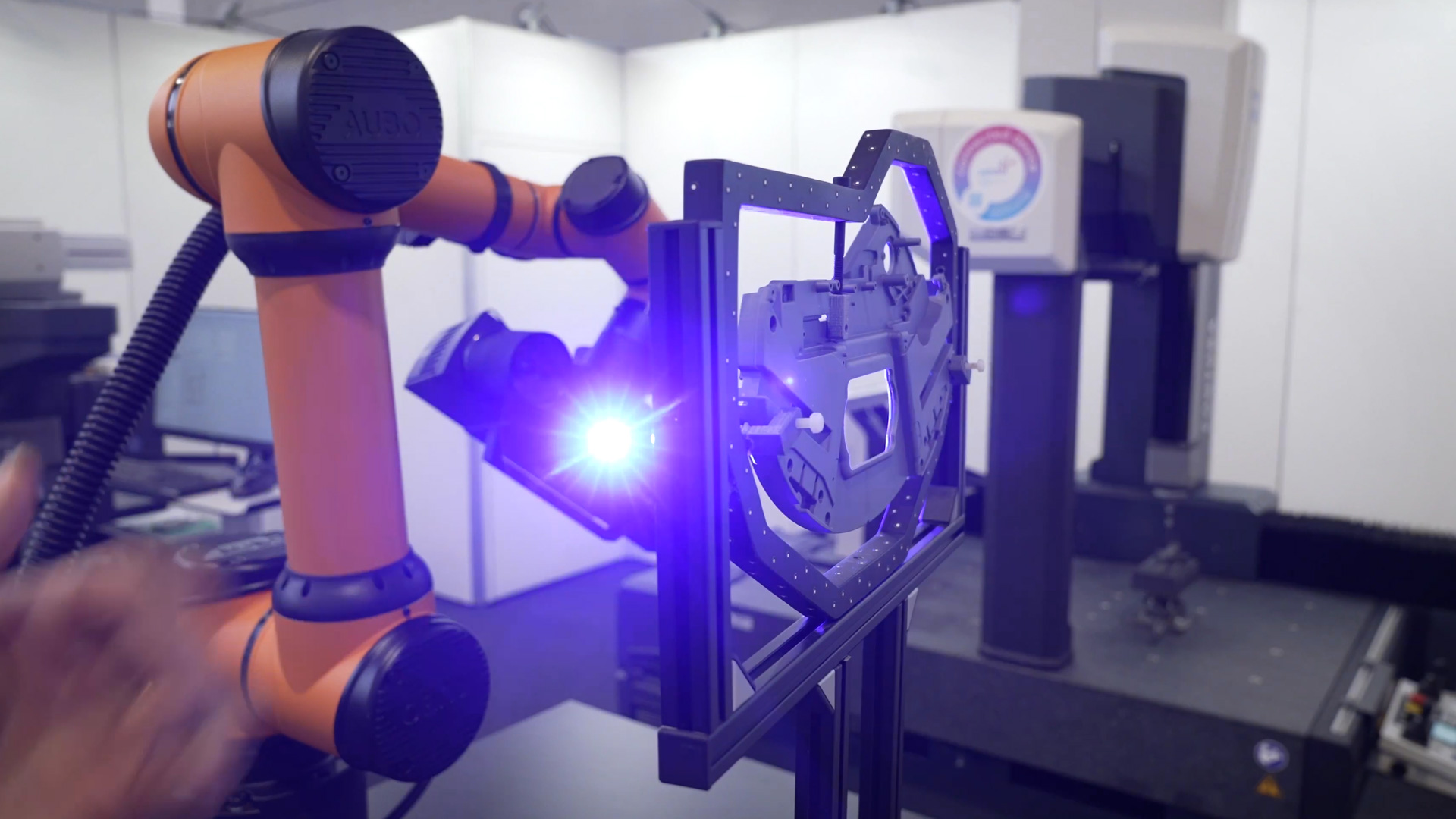

Zeiss präsentiert auf der Messe fortschrittliche Messtechnik für die präzise Qualitätskontrolle in der industriellen Fertigung. Die vorgestellten Lösungen ermöglichen es, Bauteile optisch zu scannen, mit CAD-Daten zu vergleichen und Abweichungen exakt zu analysieren. Ein besonderes Highlight ist der ATOS Scanner, der durch hochauflösende Bilder eine Punktwolke generiert, die anschließend in eine vollständige 3D-Netzdatei umgewandelt wird. Dieses Verfahren erlaubt eine hochgenaue Erfassung komplexer Bauteile, darunter spritzgegossene Kunststoffteile, Metallkomponenten oder hochpräzise Fertigungsteile aus anderen Materialien.

Neben optischen Lösungen umfasst das Portfolio auch taktile Messgeräte, Computertomographie (CT)-Systeme und mikroskopische Analysemethoden, die eine zerstörungsfreie Inspektion ermöglichen. Das Spektrum reicht von manuellen Prüfsystemen für Stichprobenanalysen bis hin zu vollständig automatisierten Inline-Lösungen, die eine 100-%-Prüfung in der Produktionslinie gewährleisten.

ATOS Scanner: Optische Messsysteme für hochpräzise Qualitätskontrolle

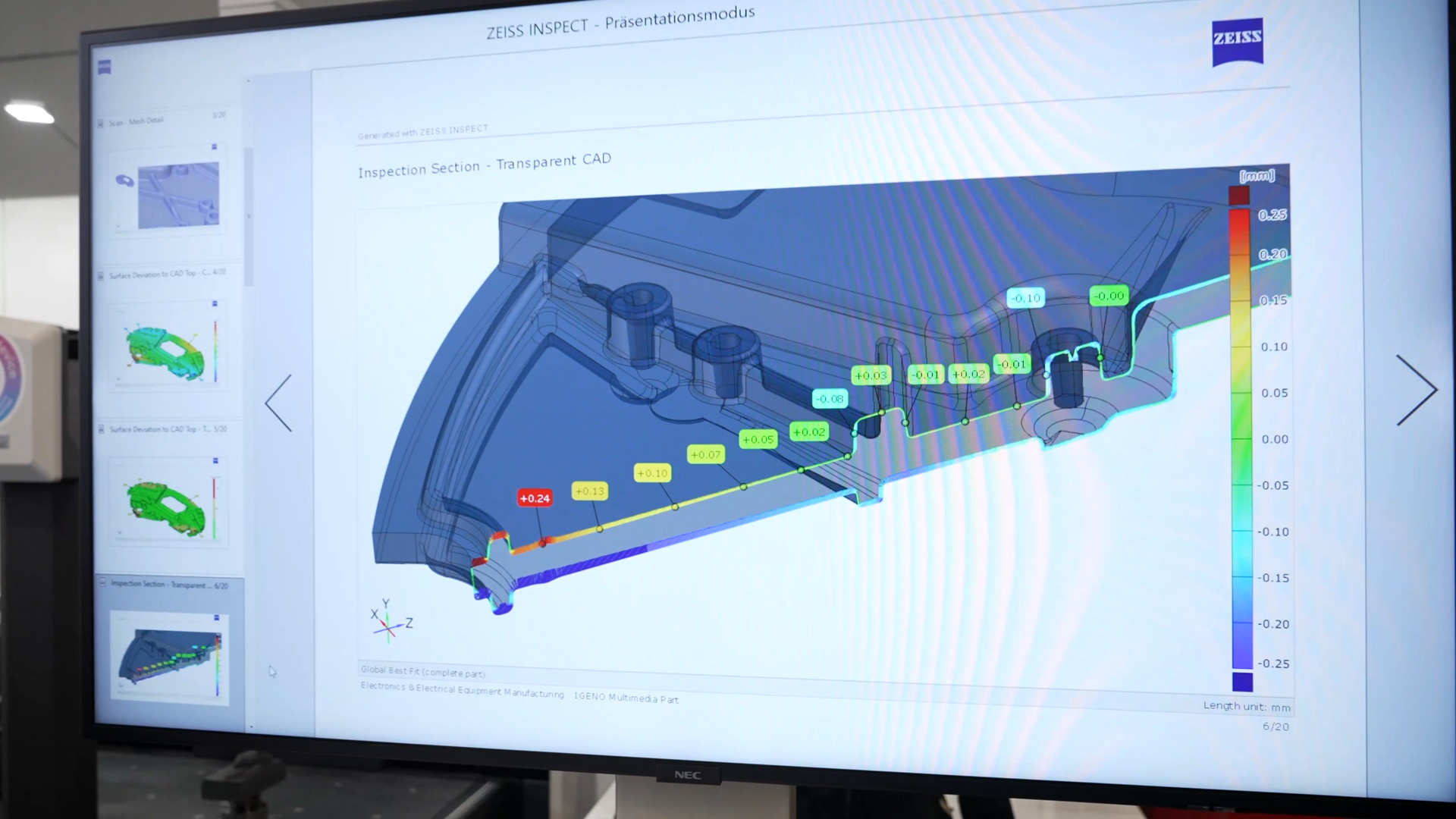

Der ATOS Scanner basiert auf einem optischen Triangulationsverfahren, das eine sehr detaillierte digitale Erfassung von Bauteilen ermöglicht. Durch den Einsatz hochauflösender Kameras und spezieller Projektionsmethoden werden Millionen von Punkten auf der Bauteiloberfläche erfasst. Diese Daten werden in Echtzeit zu einem dichten 3D-Netz zusammengefügt, das als STL-Datei gespeichert wird.

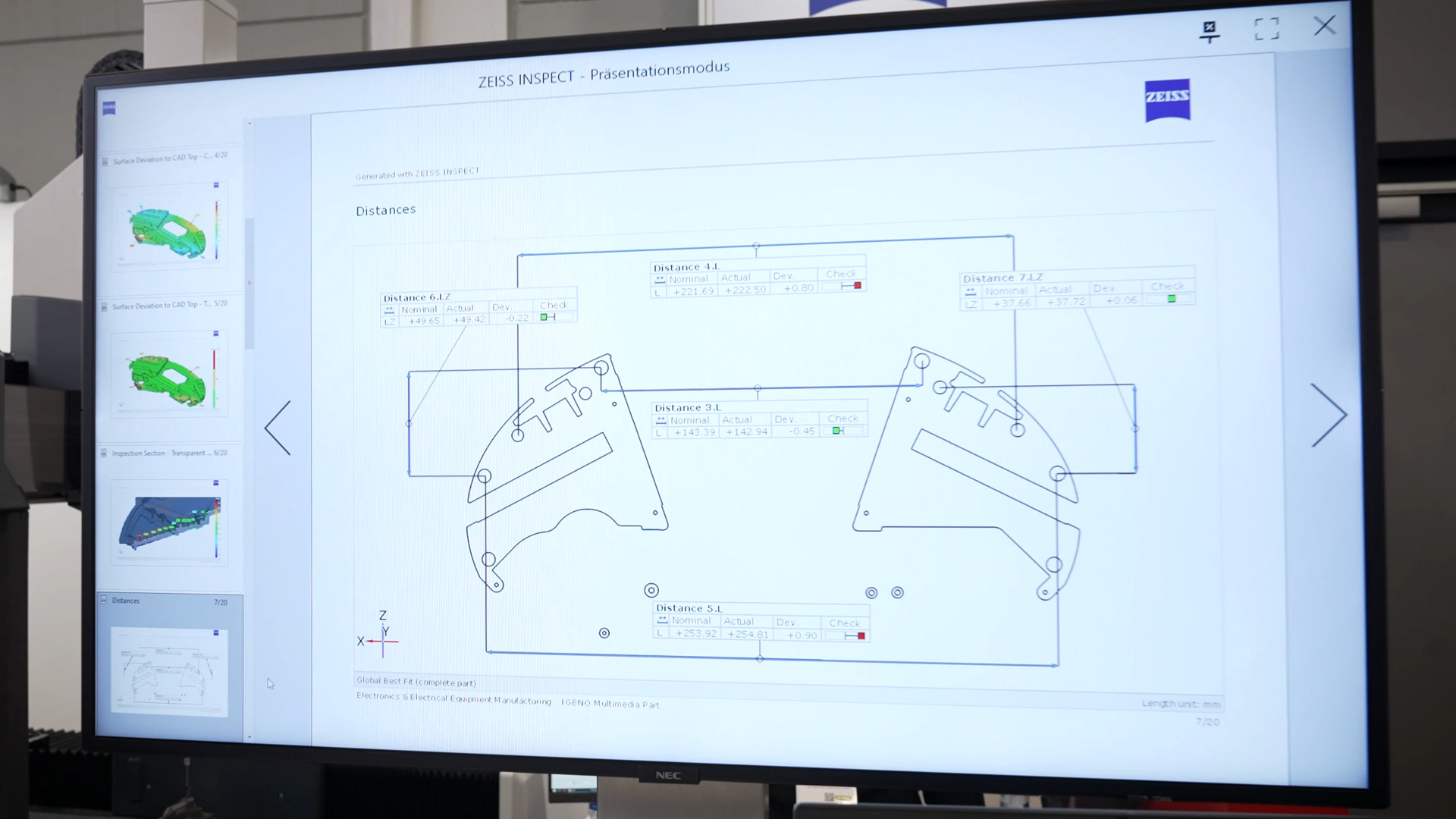

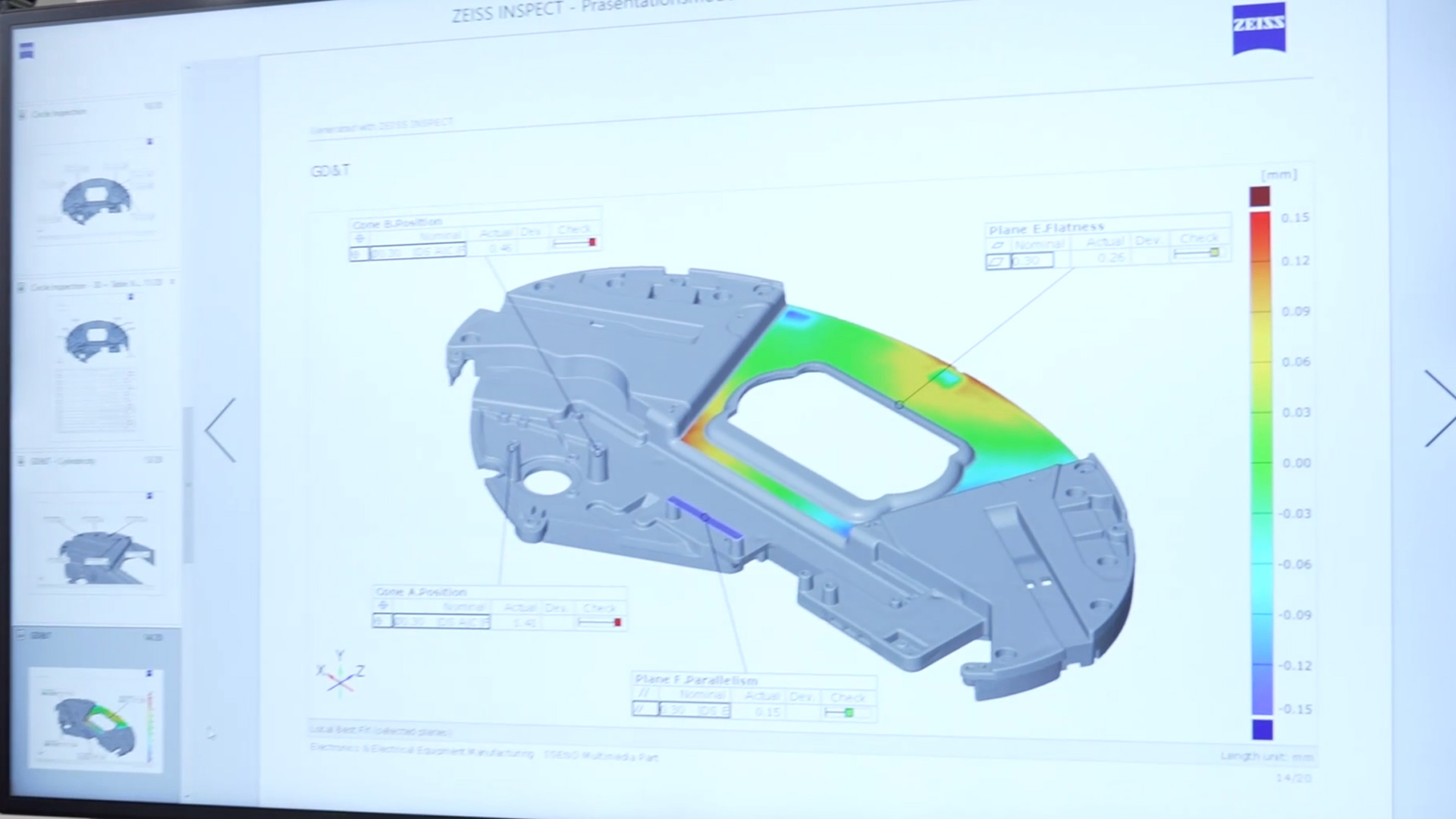

Anschließend erfolgt der Abgleich mit CAD-Sollmodellen, um Maßabweichungen, Verformungen oder Fertigungstoleranzen präzise zu bestimmen. Die visuelle Darstellung erfolgt durch eine farbcodierte Abweichungsanalyse, bei der kritische Bereiche in Rot markiert werden. Dadurch lassen sich fehlerhafte Bauteile unmittelbar identifizieren und Korrekturmaßnahmen gezielt einleiten. Das optische Messverfahren eignet sich insbesondere für freiformige Oberflächen, die mit taktilen Messmethoden schwer erfassbar sind. Dank des speziellen Triple-Scan-Prinzips können auch schwer zugängliche Bereiche wie tiefe Bohrungen oder Hinterschnitte vermessen werden, was in der herkömmlichen optischen Messtechnik oft nicht möglich ist.

Taktile Messgeräte und CT-Scanning: Tiefgehende Analysen für komplexe Bauteile

Neben optischen Verfahren bietet ZEISS eine breite Palette an taktilen Messgeräten, die für die hochgenaue berührende Prüfung von Form- und Lagetoleranzen eingesetzt werden. Diese Technologie eignet sich insbesondere für metallische Bauteile, bei denen höchste Maßgenauigkeit gefordert ist.

Ergänzend kommt die Computertomographie (CT)-Messtechnik zum Einsatz, mit der sich Innenstrukturen zerstörungsfrei analysieren lassen. Durch hochauflösende Röntgenbilder können selbst feinste Defekte wie Lunker, Risse oder Materialeinschlüsse sichtbar gemacht werden. Diese Methode ist besonders in der Luft- und Raumfahrt, der Medizintechnik sowie der additiven Fertigung (3D-Druck) gefragt. Ein großer Vorteil der Zeiss Lösungen liegt in der einheitlichen Softwareplattform: Messdaten aus optischen, taktilen und CT-Systemen lassen sich mit der Zeiss Inspect Software in einer Umgebung auswerten, wodurch sich der Schulungsaufwand reduziert und Unternehmen flexible Analysemöglichkeiten erhalten.

Automatisierte und flexible Messtechnik für Serienproduktion und Qualitätssicherung

Die Messlösungen von Zeiss sind nicht nur für den Einsatz im Messraum konzipiert, sondern lassen sich auch in die Produktionslinien integrieren. Hierfür bietet das Unternehmen automatisierte Inline-Messlösungen, die eine lückenlose Qualitätskontrolle in der Serienproduktion ermöglichen.

Dabei kommen standardisierte und individuell anpassbare Messzellen zum Einsatz, die Bauteile direkt nach der Fertigung analysieren. Die Integration in bestehende Fertigungsprozesse erfolgt über standardisierte Schnittstellen zu ERP-, QM- und Produktionssteuerungssystemen (MES). Dies ermöglicht eine vollständige Rückverfolgbarkeit der Messergebnisse sowie eine direkte Anbindung an Fertigungsdatenbanken. Die Zeiss Solutions-Abteilung entwickelt darüber hinaus maßgeschneiderte Automatisierungslösungen für kundenindividuelle Anforderungen. Dies reicht von halbautomatischen Prüfständen bis hin zu vollintegrierten Roboter-Messzellen, die Bauteile automatisch zuführen, erfassen und auswerten.

Von kleinen Bauteilen bis hin zu Großstrukturen: Flexible Einsatzmöglichkeiten

Die Messtechnik von Zeiss deckt ein extrem breites Anwendungsspektrum ab – von der Prüfung kleinster Präzisionsteile bis hin zur Vermessung von Großstrukturen. Während die kleinsten Einstiegssysteme bereits ab 25.000 € erhältlich sind, liegen die ATOS Q Scanner je nach Konfiguration zwischen 150.000 und 170.000 €. Für industrielle Großprojekte, beispielsweise die automatisierte Vermessung von 20 Meter langen Schiffsmotoren, entwickelt Zeiss maßgeschneiderte High-End-Lösungen. Durch den modularen Aufbau lassen sich die Systeme flexibel erweitern und an spezifische Fertigungsprozesse anpassen. Von manuellen Inspektionslösungen für Zulieferer bis hin zu vollautomatischen 3D-Scans in der Serienfertigung – Zeiss bietet für jeden Qualitätskontrollprozess die passende Lösung.

Fazit: Hochpräzise Messlösungen für die Industrie 4.0

Zeiss setzt mit seinen optischen, taktilen und CT-basierten Messsystemen neue Maßstäbe in der industriellen Qualitätssicherung. Durch die Kombination modernster 3D-Scantechnologien, hochpräziser Sensorik und einer intuitiven Software können Unternehmen ihre Fertigungsqualität auf ein neues Level heben. Besonders in Branchen mit höchsten Anforderungen an Maßhaltigkeit – wie der Automobilindustrie, Luft- und Raumfahrt, Medizintechnik oder additiven Fertigung – sorgen die Zeiss Systeme für eine zuverlässige und reproduzierbare Qualitätskontrolle. Dank der automatisierten Messlösungen lassen sich Prüfprozesse effizient gestalten und Fehler in der Produktion frühzeitig erkennen. Mit Zeiss erhalten Unternehmen nicht nur präziseste Messtechnik, sondern auch eine flexible, zukunftssichere Lösung, die sich optimal in bestehende Produktionsprozesse integrieren lässt.